1前言

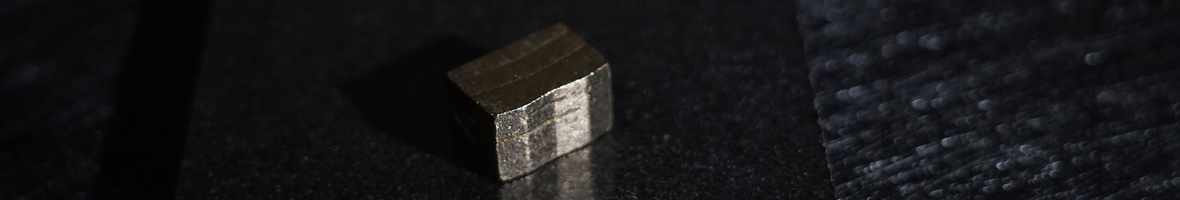

太阳能作为一种取之不尽的清洁能源,它的开发利用正引起人类的极大关注,商业化利用太阳能已成为世界趋势。太阳能电池就是由此而诞生的太阳能利用工具。硅系的太阳能电池包括:单晶硅电池、多晶硅薄膜电池等,其中单晶硅大阳能电池转换效率最高,光电转换率可以达到23%,在现阶段的大规模应用和工业生产中占据主导地位。近年来,随着半导体制造技术的不断成熟完善,硅片制造成本不断降低,但是太阳能电池所用硅片的切割成本却一直居高不下,要占太阳能电池总制造成本的30%以上。为了降低硅片加工期间发生崩边的可能性,提高材料利用率,硅片的切割倾向于使用薄刀片。目前使用的普通刀片可大致分为厚度15~100μm的电镀刀片和100~500μm的树脂刀片两种。在我国,目前生产电镀金刚石超薄切割片技术还不成熟,主要还处于试验研究阶段,生产所需的超薄切割片主要依赖从美国、德国和日本进口,因此,高精度金钢石切割工具的研制技术是我国工具及微电子行业迫切需要解决的问题。

2 金刚石超薄切割片研究现状

2.1 固化树脂法

树脂法制造金刚石超薄切割片是一种可以得到很好保型性的方法,一般采用热固性酚醛树脂作为结合剂,它的做法是将金刚石磨粒与树脂混合,然后用热压法烧结和热固化后进行研磨加工,这种工序需要数小时,因此生产成本较高。随着技术的进步,热固化树脂逐渐被光固化树脂所替代,光固化树脂主要由基础聚合物(光交联性聚合物)、活性稀释剂(光聚合性单体)、光引发剂以及添加剂组成。它和热固化树脂最本质的区别在于其固化过程是吸收适当波长的光而引起的化学反应过程,它从液体转变为固体是分子量增加的结果,而不是溶剂挥发所造成的,故具有快速固化、无污染、节省能源的优点,但制约因素是其原材料价格较高。

运用光固化树脂法制造超薄金刚石切割片方面,彭伟,谷泰弘等利用光固化树脂作为结合剂研制成功厚度为0.15mm的超薄型金刚石切割砂轮,并完成了对单晶硅片的切割试验。切割使用后的砂轮形态为:53mm×40mm×0.15mm。对于实验制得的试样进行了切割试验。通过实验数据分析,最终结果显示,添加适量的SiO2能够提高切割片的综合性能,且当所添加的微粒含量为48%时,切割片的切割效果最好,切割断口较光滑。经分析得出,出现这种现象的主要原因与砂轮表面高密度分布的SiO2粒子对沟槽表面的研磨作用。

2004年,姚春燕,彭伟等以快速原型制造技术为基础,研究以光敏树脂作为结合剂的超薄金刚石切割砂轮片的快速制造技术,并通过添加日本REV晶须(13μm×70μm)的方法,来提高金刚石切割片结合剂的机械性能。单晶硅片的努普硬度约为K1000,而金刚石的努普硬度高达K7000。将金刚石微粉和晶须定量混入配制的光敏树脂中,搅拌均匀,并抽真空脱泡,于室温下注入薄片切割砂轮模具,经紫外线照射固化成型,成型后的超薄金刚石切割砂轮片尺寸为:52mm×40mm×0.15mm。经过不同配方的切割片切割试验证明:在光敏树脂切割片中添加REV晶须可以增强切割片的磨削性能,提高被切割材料切割后的质量。

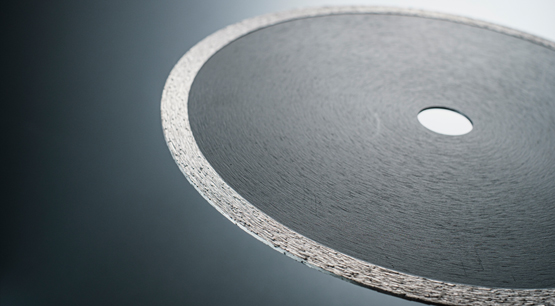

在切割片中单独添加SiO2或晶须,对于切割片性能的提高是有限的,且不能满足实际的需要,2004年,李承福等采用昭和高分子公司生产的环氧树脂LC-2800作为结合剂,通过紫外光的照射来固化树脂,从而制造出超薄切割片,并通过添加SiO2颗粒和纤维作为填充剂来改善其硬度、强度和耐磨性。切割片的制造方法为高速旋涂法,即首先将液态树脂滴在衬底中央,然后让衬底高速旋转,使液态树脂在衬底上扩散形成薄膜,并在上方10mm处用紫外光进行照射来使固化树脂固化,从而制造出超薄切割片,试制刀片的尺寸为54mm×40mm×0.05mm。通过不同试样的切割对比实验证明,旋涂法可以用来制造超薄金刚石切割片,而且添加粒状填充剂具有提高硬度的效果,纤维状填充剂则有提高强度的强化效果,且纤维中以碳纤维的性能较为优异。

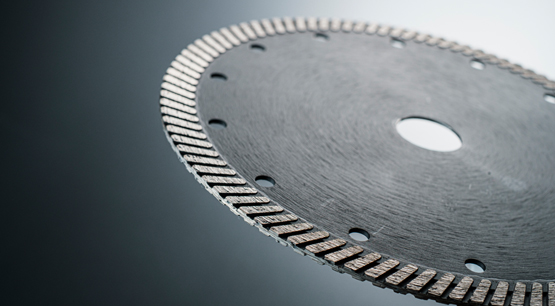

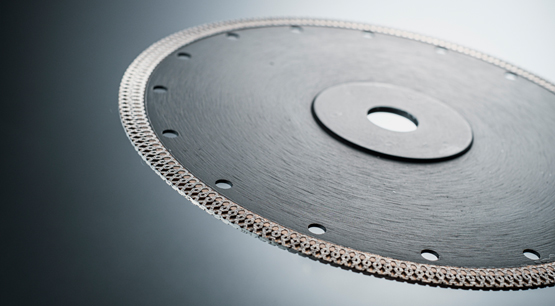

2.2 电镀法

电镀法,就是利用电解的原理,在金属基体上沉积一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺。而微粒要通过电解过程进入复合镀层,Guglielmi认为微粒进入复合镀层主要是依靠两步吸附机理:第一步是携带着离子与溶剂分子膜的微粒吸附在电极表面上,称之为弱吸附,它与悬浮在镀液中的微粒处于平衡。处于弱吸附状态的微粒,脱去它所吸附的离子和溶剂化膜,与阴极表面直接接触形成不可逆的电化学吸附,成为强吸附步骤。随后则是在金属电沉积过程中将强吸附的微粒嵌入镀层。

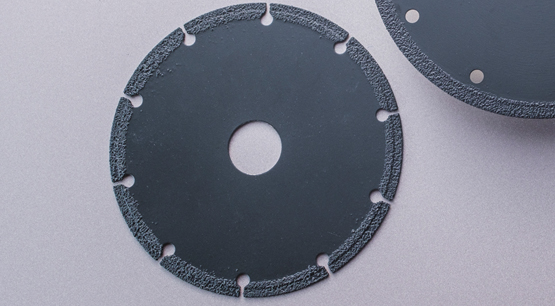

2000年华南理工大学的刘定福介绍了一种利用复合镀的方法,这是一种以镍钴合金镀层作为粘接剂制造金刚石圆锯片的工艺,工艺特点是在在锯片毛坯的周边(切割刃部)每隔6~7mm用薄锯片沿直径方向锯出9mm长的缝隙,使以后的金刚石颗粒和作为结合剂的镀层具有类似机械镶嵌的作用,以进一步加强复合镀层与基体的结台力,延长锯片的使用寿命。布砂方式采用撒砂法,即用滴管吸取已经过亲水化处理的金刚石微粒均匀地散布在朝上的那个沉积面上,然后轻微振动锯片,使金刚石颗粒能稳定地与基体接触。经过预镀、上砂、加厚镀、光亮镀,最终得到良好的镀层。最终证明在制造金刚石工具时,镍钴合金是可以作为结合剂来得到良好镀层的。2002年,郭铁峰,杨燕军曾提出,首先利用磷酸盐来制备化学转化膜,其配方为(g/L):草酸5,磷酸15,草酸钠4,磷酸二钠10,氯酸钠5;操作条件为:温度20℃,时间5min。制备出来的化学转化膜以奥氏体不锈钢的效果最佳,它具有较好的导电性,能使电沉积过程顺利进行,且防止电沉积材料与基片强力结合,以便于镀层的剥离。

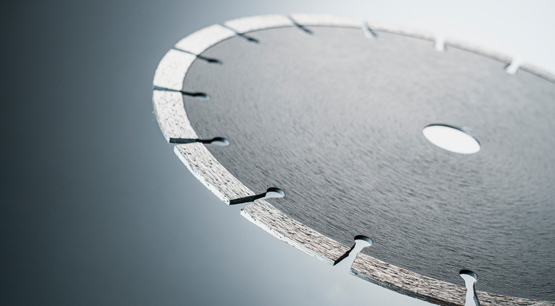

对于电化学沉积阶段,采用Ni-Co电镀液,镀液配方为(g/L):硫酸镍220~240,硫酸钴15~30,硼酸25~35,氯化钠10~20,专利添加剂适量,金刚石微粉5~10。实验的操作条件为:电镀温度45℃~50℃,pH值4.1~4.5,Dk=2A/dm2,气泵搅拌,间歇时间10min。复合镀层采用加热方式从基体上剥离,并在冷冲成型机上冲压成型。对于实验制成的成品,经过切割单晶硅对比实验表明,产品可以满足切割要求,且成本下降1/3。

上海核工业第八研究所的周麟华、徐建红等在2003年申请的专利中,详细叙述了制造超薄金刚石切割片的制造方法。采用镍板作为阳极,不锈钢作为阴极,电镀液是水合镍金属盐或水合镍金属盐与其它水合金属盐的混合溶液中加入金刚石磨料、硼酸及添加剂而得到,配方为(g/L):硫酸镍150~300,硫酸钴3~20,硼酸25~40,氯化镍30~60,初级光亮剂0.2~2,次级光亮剂0.2~2,润滑剂0.05~1。电镀工艺参数为:Dk=2A/dm2,pH值4.1~4.5,温度45℃~50℃,金刚石密度为5~20g/l,时间可以控制复合电镀层的厚度。将阴极和阳极放入电镀溶液中,接通电源后,在电子的作用下,金刚石磨料与金属离子在阴极基板上均匀共析,得到复合电镀层。将电镀有复合层的阴极基板轻轻弯成弧形,复合电镀层就很容易与阴极基板分离,最终得到分离后的金刚石与镍钴复合镀层。经过三个小时的电镀,可以得到20μm的复合镀层。

基于不同的基体及复合镀层的剥离方法不同,2009年,大连理工大学的刘金龙在提高复合电沉积金刚石切割片性能的试验研究一文中,详细介绍了以铝合金为基体进行金刚石-镍复合镀层的制备,铝合金基体在经过镀前处理后作为阴极放入镀槽内进行金刚石金属共沉积,在得到需要厚度的镀层后取出,在自制的电解槽内进行电解,用合适的电解液把基体腐蚀掉来得到金刚石复合镀层。把得到的复合镀层在硅片和玻璃上进行划痕与刀片磨损研究,切割后刀片保持锋利,无翘曲等变形,性能达到要求。

何昌耀在2009年申请的专利中介绍了一种以镀膜塑料为基体来制作超薄金刚石切割片的方法。他是选用镀膜塑料做阴极基板,表面用沉淀法预置一层金刚石,放入用18%~25%镍盐、1%~2%钠盐、1%~3%钴以及2%~4%酸溶液混合制成的电解液中,以高纯镍板做阳极基板,温度为30℃~40℃,PH值为4.2-4.6,通过电沉积在阴极基板的金刚石表面沉积镍来固结金刚石,从而得到厚度为0.02~1mm的电镀层。接着将附有电镀层的阴极基板放入配置好的添加了2%乙醇的三氯甲烷溶解液中,将镀膜塑料溶解掉,得到金刚石-镍复合镀层,通过后加工制成所需规格尺寸的切割片。

3 展望

随着科技的发展和人民生活水平的提高,晶硅片的需求量与日俱增,晶硅片质量的提升对超薄切割片的意义越来越大,但国内尚未有一种成熟的工业制造方法,大量依赖进口产品,价格较高,因而其应用得到了明显的制约。在多种制造方法中,电镀法以其设备简单、绿色环保、可循环生产等优点成为最有可能大规模工业应用的制备方法。如果能够采取一定的措施,进一步缩短制造过程所用的时间和改善镀液的性能,那么超薄切割片的制备及应用将会有一个显著的发展和一个质的飞跃。

超薄金刚石切割片的研究及应用现状

发布日期:2022-06-27 18:24:24 来源:转载 浏览次数: