金刚石刀头在生产出来以后,可以从以下几个方面来鉴定金刚石刀头的质量,虽然刀头的具体质量可能还是需要最终的切割数据才能确定,但是大致上还是可以从一些方面可以进行初步的判断:

莫氏硬度

金刚石刀头的加工过程实际就是用更硬的材料切割比较软的石材的过程,一般花岗岩的莫氏硬度在7-8之间,而金刚石刀头的硬度一定要高于花岗岩的莫氏硬度,一般保持在10左右,而这个因素直接影响了刀头的寿命,那么越硬的金刚石刀头是否就更好呢?并非如此,因为金刚石的莫氏硬度在10左右,当刀头的莫式硬度超过金刚石的莫氏硬度,那么金刚石磨损比胎体结合剂快,最终导致金刚石磨平而胎体部分却未磨掉的情况,这样会直接导致刀头切不动石材的情况。所以我们在检测刀头好坏的时候,一定要检测刀头的莫氏硬度,保持在10左右的情况是比较理想的状态,过高或者过低都是比较差的刀头。造成刀头硬度过高或者过低的原因很多,但是核心的问题就是配方和工艺出了问题,或者是操作过程中出现了不良的操作步骤而导致的。所以在加工刀头过程中,细心测算,小心尝试,用心操作才可以保证最终成品的稳定性。

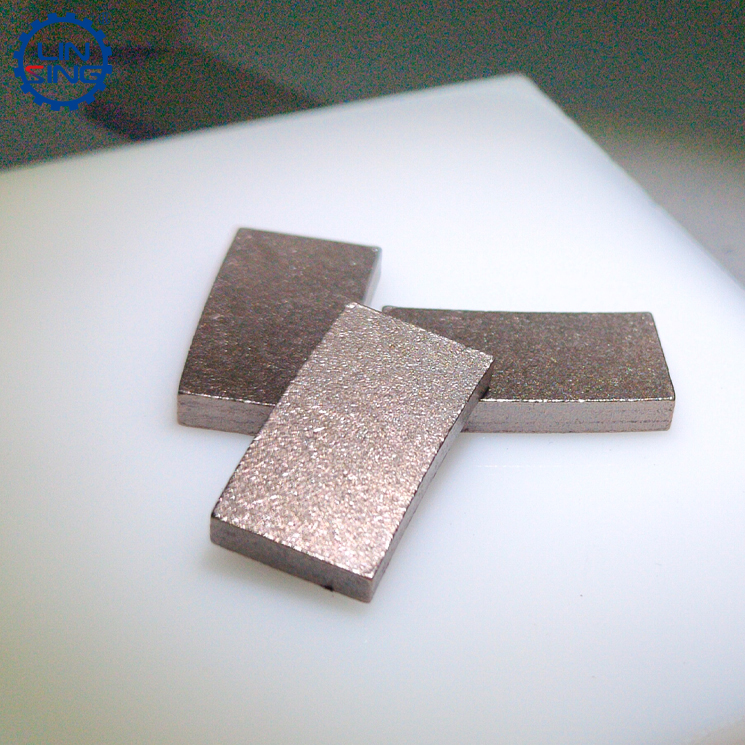

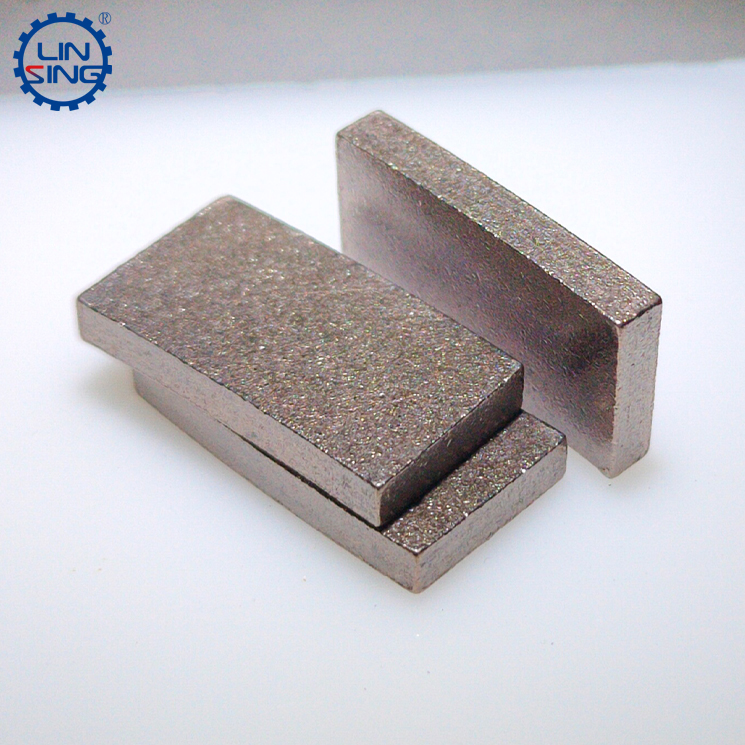

刀头尺寸大小

金刚石在加工的过程中,金刚石的刀头体积是恒定的,因为配料过程中完全测算好了每个刀头的重量以及要达到的密度,自然体积也是保持恒定的,特别是最后烧结过程中,石墨磨具的定型,让刀头的误差保持在0.1mm,特别是林兴金刚石刀头,每个刀头的误差保持在0.05mm,在行业内保持着极高的水准。金刚石刀头体积也是刀头质量的极好体现,体积误差越小,刀头质量越好,体积误差越大,那么刀头肯定是比较差的。造成刀头尺寸不一的原因也有很多,比如胎体结合剂氧化严重,或者保温保压时间不够,没有彻底压实刀头;或者过早卸模,导致刀头回弹;或者模具多次利用,出现尺寸偏大的情况等等。这些原因大多是可以规避的,更多的是人为因素。

刀头重量

刀头的莫式硬度检测需要专业的机构,一般石材厂并没有这样的检测条件,所以石材厂一般通过刀头的重量来判断刀头的质量,一般情况下,刀头的重量越重,刀头的用料越多,一般情况下,这样的刀头在切割过程中,寿命要高于重量较轻的刀头。刀头的重量很多时候是配料过程中就存在的原因,这一参数最没有科学依据,但是是最简单也最实用的鉴定方式,也有部分刀头是因为在热压过程中加热速度过快,导致金属流料,导致刀头重量偏轻。

刀头的密度

刀头的密度有一个最低标准,最低密度=最低密度=刀头加料总重量/刀头标准体积X95%。最低密度也是刀头的好坏的一种判定结果,一般最低密度的范围保持在一定范围内,超过一定范围和低于一定范围都对切割效率有着不好的影响。