天然石材加工过程中,切割,打磨,整形,钻孔,修边,磨边等过程中,都需要使用到金刚石刀头,而金刚石刀头的目数则会直接影响到石材打磨的效果,目数越高的金刚石,对应的数值越小,颗粒越大,在加工过程中,目数越高的金刚石刀头,越是用于加工工序优先的顺序。

对于切割而言,金刚石的粒度以及刀头的目数是没有任何意义的,目数对于石材打磨才有极大的用处,下面我们分别从打磨和边加工的工具方面,了解不同工具的金刚石刀头的目数。

切割好的石板,首先需要用较粗粒度的行星磨轮进行整平,行星磨轮采用较大的刀头,使用与校平机或自动磨机上,粒度为30/40# ,45/50#,50/60#,70/80#,80/100#等,其中30/40#用于第一步加工,而安装其他目数的金刚石刀头则用于第二步或第三步。以加工出更加平整和顺滑的石材表面。

接着需要用到的是30#,36#,50#,100#,200#,400#等粒度的金刚石磨盘对石材表面进行打磨,如果前面的工序有使用到行星磨轮,那么金刚石磨盘直接可以采用200#的目数为第一道加工工序,如果没有行星磨轮,则可以采用30#或者50#的金刚石刀头磨盘为第一道加工工序的工具。后面依次可以选择100#,200#和400#的金刚石磨盘,依次顺延。出了磨盘,也可以采用金刚石布拉作为粗磨用的磨料,不过金刚石布拉为大的金刚石结块,粒度种类会更多,分别为36#,46#,60#,80#,100#,120#,140#,180#,240#,320#等等,和金刚石磨盘用法相同,根据前方的行星磨轮粒度,调整金刚石磨料的粒度,保证金刚石刀头的粒度为前道工序粒度的一倍树脂左右。但是不论如何变,最后一道工序完毕以后,石材粗磨工序基本完成,石材表面已经具备一定的平滑度。后续的工序不再使用金刚石刀头,而采用树脂和buff材料,本文也就不再过多介绍。

除了打磨,磨边也是需要使用到金刚石刀头的,常用的磨边工具主要有CNC轮,磨边轮,定位轮和手指钻等,下面分别了解一下这些磨料所用的金刚石刀头的目数:

在粗磨方面,这些磨料会经常采用30/40#为第一道粗磨工具,而70/80#的磨轮为第二道工具,两次加工以后,磨边的粗磨工具完成。石材打磨过程中,细磨也需要使用到金刚石刀头,比如接下去的140/170#,230/270#等目数的金刚石磨轮,会为接下来的粒度。最后采用树脂或者buff磨料完成最后的边加工工序。

总的来说,金刚石刀头目数选择非常多,但是加工顺序基本恒定,从粒度大到粒度小的过程不断进行粗磨和精磨,最终达到磨削效果。

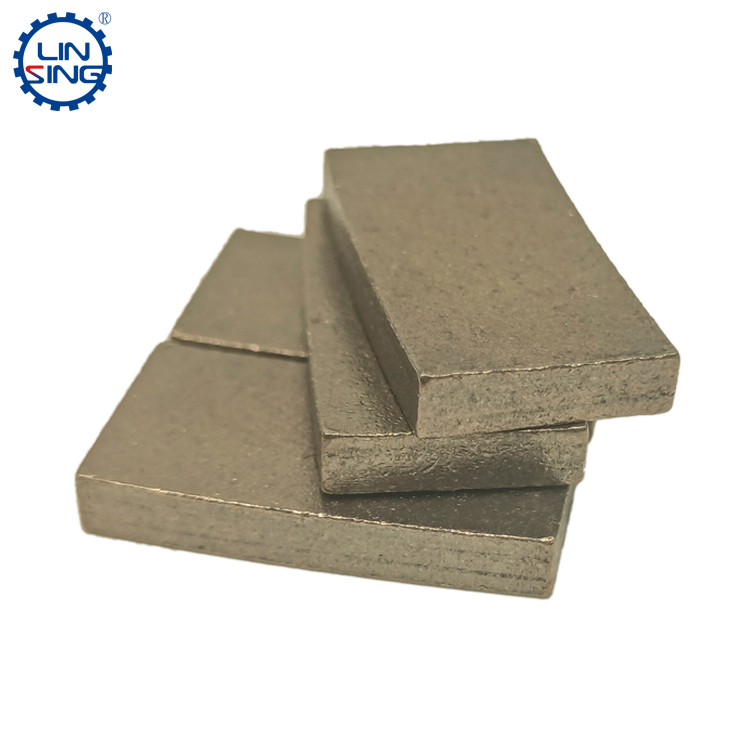

金刚石刀头目数选择

发布日期:2022-06-21 14:10:56 来源:林兴金刚石工具原创 浏览次数: