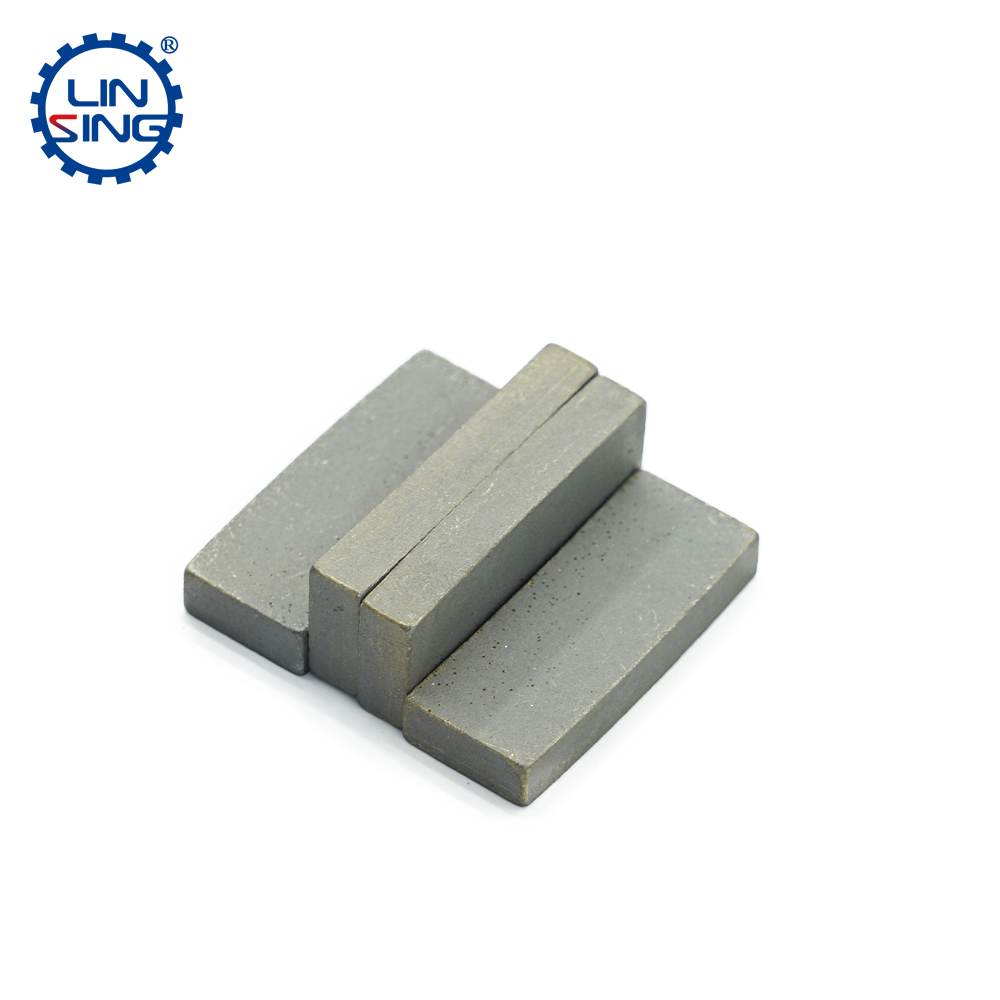

金刚石刀头是由金刚石粉末和金刚石二者通过一定的温度烧结而成,在长期的测试过程中,人们发生不断调整的烧结温度可以极大的改变金刚石刀头的耐磨度,也就是其使用寿命,本文通过测试一款林兴自主研发的铁基刀头,根据其随着烧结温度变化而导致的耐磨度的改变,总结出烧结温度对金刚石刀头耐磨度的影响。 阶段一:持续升温,在八百摄氏度以下,刀头的耐磨度变化不大,通过大量的测试,温度在720℃,745℃,765℃,780℃,795℃这五个温度的测试,发现胎体的耐磨度都保持在百分之80左右。

阶段一:持续升温,在八百摄氏度以下,刀头的耐磨度变化不大,通过大量的测试,温度在720℃,745℃,765℃,780℃,795℃这五个温度的测试,发现胎体的耐磨度都保持在百分之80左右。

测试过程中,说明这个阶段属于低温烧结阶段,铁基刀头的合金大多还未形成晶体,或晶体材料并未完全的致密化,并且这个阶段属于刀头未充分完全烧结的阶段,这是由于液相烧结过程还未出现所导致的。

阶段二:当温度到达800℃的时候,继续升温的过程中,发现刀头耐磨度出现明显增加的情况,一直到815℃,胎体的耐磨度快速增加到最高的92%。

测试过程中,说明这个阶段刀头已经开始充分的烧结,铁基刀头中的金属合金大范围的形成,晶体的材料也出现极具致密化的过程,并且这个过程中,部分的低熔点金属出现明显液化的情况,液相烧结也增加了胎体结合剂的致密度。

阶段三:当温度继续上升,烧结温度从815℃升温至845℃的过程中,会发现金刚石胎体的耐磨度开始出现持续下降的情况,其中到达845℃的时候,刀头的耐磨度降低至85%左右,这个时候,会发现部分刀头有流料的情况。

这个测试过程中,刀头已经充分的进行烧结,但是由于温度持续升高,一些液相烧结的金属会出现流料甚至析出的情况,这个时候,胎体结合剂反而得不到最充分的利用,并且这些金属的流失会导致金刚石刀头配比出现问题,所以出现致密度下降的问题。而致密度下降后,直接会导致锯片的切割寿命下降,切割表现能力不如815℃这个烧结温度所生产出的金刚石刀头。

阶段四:温度继续上升,烧结温度从845℃升温至885℃的过程中,会发现金刚石刀头的耐磨度又开始提高,并且持续攀升至89%,刀头材料的致密化更加明显。

第四个阶段,说明这个阶段的刀头已经充分进行烧结,金属粉末完全充分的固相烧结以及液相烧结,烧结能力极强,但是有一个很严重的问题,就是金刚石在这样的高温下会开始出现氧化的情况,石墨化的金刚石出现切割能力下降的情况,虽然胎体的耐磨度提高了,但是金刚石的切割效率以及切割寿命是下降的,所以在实际使用过程中,在这个温度段烧结的刀头反而寿命和切割效率不如第二阶段中815℃所烧结出来的刀头。 总而言之,金刚石刀头烧结过程中,一定要找到金刚石和胎体结合剂都可以充分表现的点,通过不断的测试,让刀头的寿命以及效率最大是所有测试的目的。

总而言之,金刚石刀头烧结过程中,一定要找到金刚石和胎体结合剂都可以充分表现的点,通过不断的测试,让刀头的寿命以及效率最大是所有测试的目的。

烧结温度对金刚石刀头耐磨度的影响

发布日期:2023-02-20 14:08:12 来源:林兴金刚石工具 浏览次数: